超低排放改造资讯

超低排放改造资讯 2021年11月3日上午,2020年度国家科学技术奖励大会在北京人民大会堂隆重举行。中国科学院过程工程所朱廷钰研究员牵头负责的“钢铁行业多工序多污染物超低排放控制技术与应用”成果荣获2020年度国家科技进步二等奖,是本年度钢铁行业环保领域唯一的获奖成果。

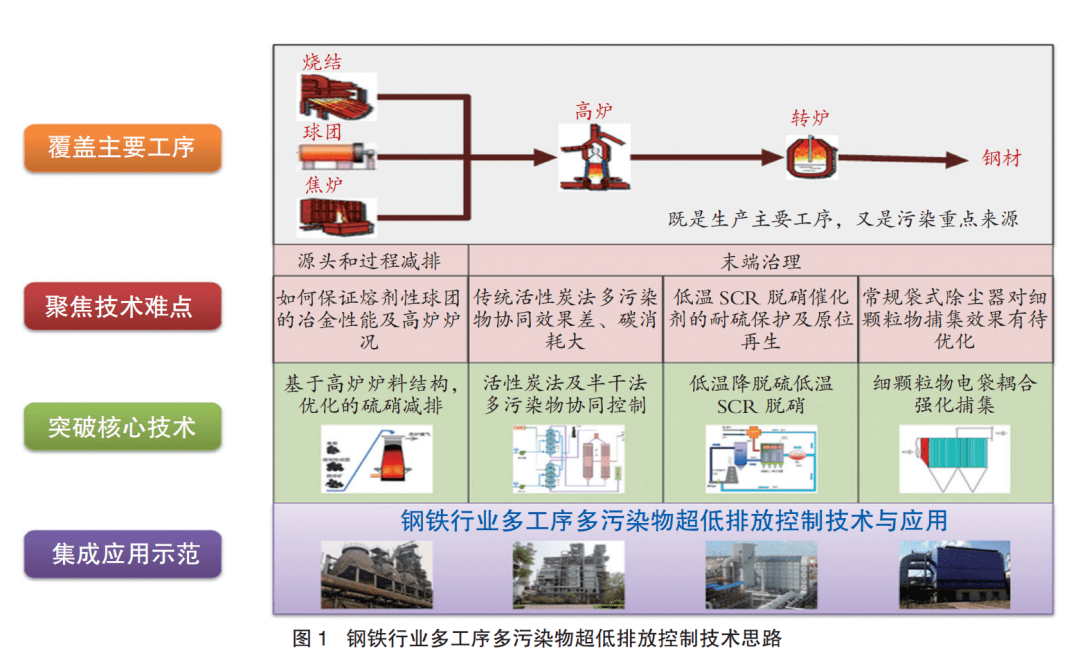

钢铁行业超低排放改造在国内外无成熟经验可借鉴,技术挑战巨大。在国家863计划、国家重点研发计划、环保公益性项目、国家自然科学基金等支持下,中国科学院过程工程研究所朱廷钰研究团队联合河钢集团有限公司、中冶焦耐(大连)工程技术有限公司、中钢集团等单位历经十余年攻关,基于源头减排-过程控制-末端治理的全过程控制理念,研发了覆盖烧结、球团、焦炉、高炉、转炉等重点工序的多污染物超低排放控制技术(图1),为生态环境部等五部委联合印发的《关于推进实施钢铁行业超低排放的意见》的全面实施提供了可靠的技术途径。

01

基于高炉炉料结构优化的变革性减排技术

高炉入炉原料主要为烧结矿和球团矿,我国高炉炉料结构普遍以烧结矿为主,平均占比70%以上。烧结矿的吨矿硫硝排放量高,是球团矿的2-3倍。降低烧结矿、提高球团矿入炉比例,事关高炉炉料结构调控,是实现污染物总量减排的变革性技术。中国铁精粉多为中高硅铁精粉,制备的熔剂性球团冶金性能差,应用于高比例球团高炉冶炼时,炉况波动大,涉及到产品品质及生产安全,技术难度巨大。

针对中高硅铁精粉在生产熔剂性球团时成球率差、抗压强度低的技术难题,提出将镁质熔剂引入球团体系调控冶金性能的球团生产新工艺,研发出多参数耦合调控成球、镁质熔剂性球团焙烧耦合硫硝污染物减排等关键核心技术。在唐钢200万吨/年的链箅机-回转窑的熔剂性球团生产线工业应用,率先实现了低排放中高硅镁质熔剂性球团的规模化生产。

02

契合不同工序特征的末端超低排放关键技术

烧结/球团烟气污染排放在钢铁行业中占比最高,且具有烟气波动大、多污染物浓度存在数量级差异、痕量二噁英定向吸附认知黑箱等难题,也成为钢铁行业超低排放开展攻关的“技术堡垒”。近年来,活性炭法多污染物协同控制成为主流技术。针对传统错流式活性炭工艺中存在的脱硝效率低、局部积热易自燃、热再生碳消耗大等制约性难题,提出新型逆流式活性炭工艺。建立活性炭富氮官能团与脱硝活性的定向关联机制,指导碳基吸附催化材料制备及改性;定量阐述热再生过程化学碳消耗与磨损碳消耗分布规律,研发了活性炭分选设备及热再生调控技术,总体碳消耗降低20%。设计出多模块垂直叠加及离线技术,实现碳层热点智能检测防燃隔离、污染物高效脱除和低压降稳定运行。

转炉烟气主要污染物为颗粒物,其中PM2.5超过80%,极易穿透常规滤料,导致除尘效率低、过滤阻力大,难以通过常规除尘高效捕集。针对转炉烟气颗粒物以PM2.5为主的排放特征,创新提出转炉烟气细颗粒物静电凝并耦合布袋过滤的强化捕集工艺,解析了颗粒物在电场区和布袋区的运动规律,研制出板线型专用电极,细颗粒物荷电凝并后粒径显著增大;设计了滤料微观梯度结构,PM2.5捕集效率较常规滤料提升15%以上;研发了电-袋场区的气流分布技术,减少死区和局部滤料的强冲刷,延长滤料使用寿命;在此基础上实现细颗粒物电袋耦合强化关键装备的集成。在鞍钢180t转炉上建立了示范工程,净化系统运行稳定,颗粒物排放浓度低于10mg/Nm 3 ,阻力700-1000Pa,PM2.5捕集效率超过99%。目前已推广应用于鞍钢、河钢、日照钢铁、方大特钢等国内大型钢铁企业。

截止2020年底,钢铁行业超低排放在我国重点区域尤其是京津冀已全面实施,污染减排卓见成效。随着我国钢铁行业进入“后超低-碳减排”时代,围绕国家“双碳”目标,我国钢铁行业烟气减排耦合节能降碳技术需求面临新的挑战。基于此,提出如下技术发展建议:

1)全流程全局优化技术:以“末端治理前移”为导向,研发高炉/焦炉煤气精脱硫等污染物源头减排技术,突破短流程炼钢冶炼、全氢冶炼等变革性减排技术。

2)减排耦合资源化技术:针对钢铁烟气中SO 2 、有价金属等共存及余热浪费严重的现状,研发低能耗的污染控制及有价物质资源化回收技术、选择性烟气循环等余热回收技术。

3)嵌入式环保优化技术:进一步开展超低排放技术优化,研发契合生产工序的嵌入式环保技术,降低煤/气/电等能源输入,突破新一代超低排放减污降碳关键技术。

4)非常规污染管控技术:加强钢铁烧结/电炉烟气二噁英、焦化VOCs等非常规污染物协同控制技术研发,实现非常规污染物的深度治理。 (朱廷钰 于勇 李超 刘霄龙 许汉渝)

-

2021-10-22

-

2021-10-04

-

2022-04-27

-

2022-04-27

-

2022-04-14