医疗、危废焚烧烟气净化工艺

医疗、危废焚烧烟气净化工艺

以上海某 120t/d 危险废物焚烧线烟气净化项目为例,通过实际工程案例主要介绍了主要污染物深度治理技术,采用深度组合式净化工艺为焚烧烟气的达标排放提供了创新性的一体化解决方案,集成应用的效果实现了节能与环保的有机组合。实施后回转窑焚烧线稳定运行,各项污染物排放浓度均优于上海市地方标准,大部分指标优于欧盟新标准(2010/75/EU)。该项目的工艺设计对现役危险废物回转窑焚烧烟气提效改造及新建危险废物焚烧线实现深度净化具有良好的参考价值。

焚烧工艺说明

一、焚烧废物概况

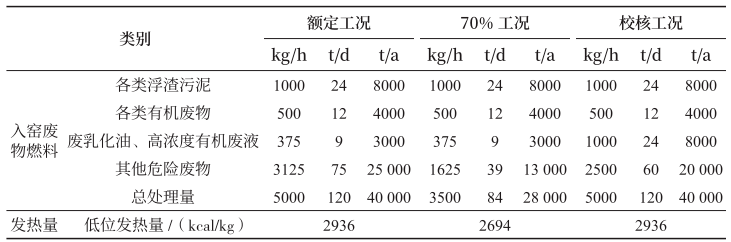

该项目设计处理危险废物规模为5000kg/h,日处理规模为120t。设计焚烧废物的平均低位热值为2936kcal/kg,不同工况下焚烧废物热值情况见表 1。

表 1 焚烧废物不同工况情况表

入炉配伍后,焚烧正常处理废物的S含量不超过3%、Cl 含量不超过2%、S 和 Cl 总含量不超过 5%。物料来源中,碱盐总含量按配伍后小于 1%,预处理及处置工艺中充分考虑高盐废物,充分考虑溴、碘、氟元素对系统的影响。

二、烟气成分

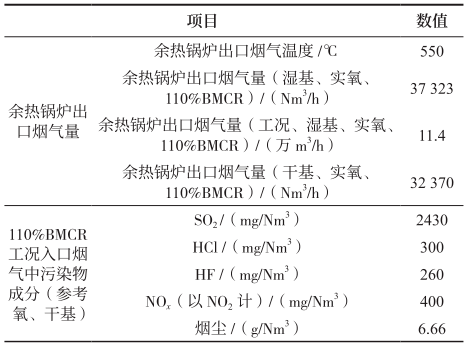

项目设计中锅炉出口的烟气成分参数见表 2。

表 2 锅炉出口烟气排放中污染物浓度值

三、设计指标

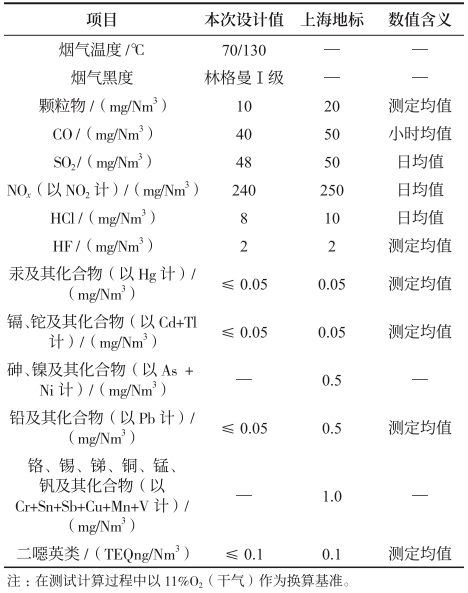

烟气污染物设计值及排放限值见表 3。

表 3 烟气排放中污染物设计值及排放限值

02

工艺路线选择分析

一、焚烧尾气污染物组成

1、酸性气态污染物

HCl 和 Cl 2主要是由危险废物中含氯的有机物和塑料(如 PVC 等)燃烧产生的。此外,危险废物中的无机氯化物(如 NaCl 等) 与其他物质反应也会生成HCl 和 Cl 2。HF 主要由含氟塑料燃烧产生,SO 2主要由含硫物质在高温下氧化产生。 焚烧气中的NOx有两种来源:1)空气中的N 2在高温下被氧化产生热力型 NOx ,焚烧温度越高,由该途径产生的 NOx 就越多;2)危险废物中含氮物质被氧化产生燃料型 NOx ,产生

的 NOx 量取决于危险废物中的含氮物质量。在危险废物焚烧气中主要的酸性气态污染物是 SO 2、HCl、Cl 2、HF、NOx 。

2、颗粒物和重金属

危险废物焚烧过程会产生大量细小的颗粒物。同时,危险废物中原有的颗粒物在炉膛内被气流扬起并随焚烧烟气排出。危险废物中的可燃组分因燃烧不完全会形成黑烟,黑烟中含有大量的碳粒子。颗粒物的粒径越小危害越大。细小颗粒物中还会含有 Cr、Cu、Ni、Pb、Zn、Mn、Sb、Cd、Se 等重金属。因此,在去除颗粒物的同时,也就在一定程度上削减了重金属的危害。

3、不完全燃烧污染产物

危险废物不完全燃烧时会产生CO、CxHy和二噁英等污染物。根据目前的研究结果,在可燃废物焚烧系统中,二噁英主要是在低温不完全燃烧过程以及在250℃-350℃范围内的烟气飞灰上发生异相催化反应而生成的。

二、工艺路线选择

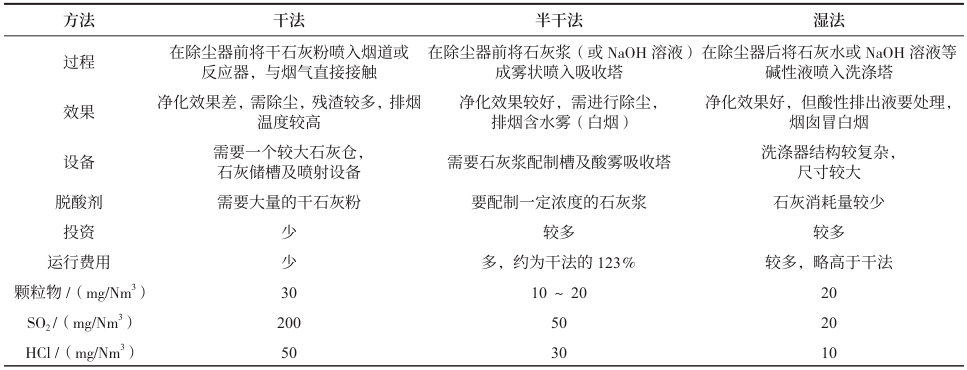

目前危险废物焚烧领域的尾气净化工艺主要有干法、半干法、湿法等,烟气净化方法特点对比见表4。

表 4 烟气净化方法特点比较

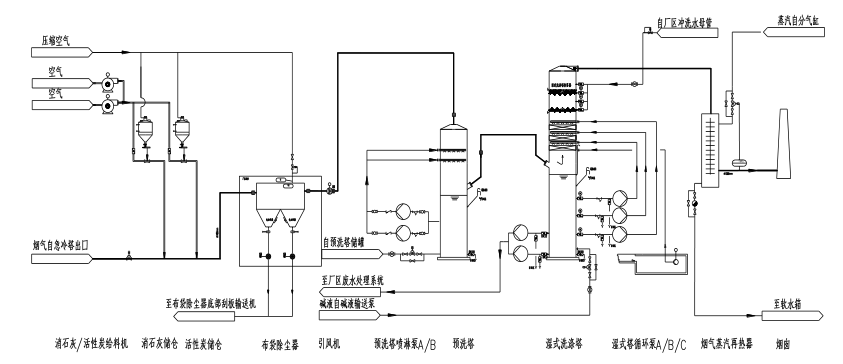

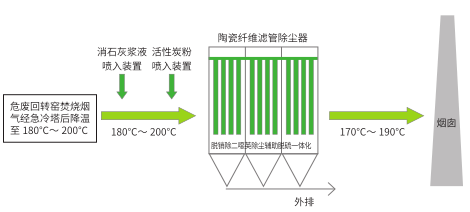

综合考虑排放指标、设备投资、运行成本以及操作的难易程度,该焚烧系统将采用组合式尾气处理工艺,第一级为高温预脱酸(消石灰浆液与清水),第二级为干法脱酸(消石灰粉),第三级为预洗塔脱酸(NaOH碱液),第四级为湿式喷淋塔脱酸(NaOH 碱液)。具体包含“SNCR 脱硝 + 急冷脱酸塔 + 烟道干法喷射系统(干法消石灰脱酸+活性炭重金属吸附)+ 陶瓷滤管除尘器 + 引风机 + 预洗涤塔 + 湿式洗涤塔 +SGH 蒸汽加热器”多种组合工艺,能有效净化酸性气体(SO 2、HCl、HF 等)和吸附烟气中二噁英、汞。

为有效控制烟气 NOx 排放,在余热锅炉合适温度窗口配置 SNCR 脱硝,脱硝剂采用尿素溶液,通过尿素喷枪将尿素溶液雾化喷入炉内,确保烟气出口 NOx 达标排放。该项目烟气净化流程见图1。

图 1 组合式烟气净化工艺流程

03

组合式处理工艺系统组成

一、半干式急冷塔和干式脱酸系统

高温烟气经过余热锅炉,温度降至 550℃左右。经烟道从上方进入半干式急冷脱酸塔,塔上部设置降温喷枪+轴流喷头,在压缩空气的作用下,在喷头的内部,消石灰浆液、压缩空气与水被雾化后与高温烟气充分换热,在短时间内迅速蒸发,带走热量,使得烟气温度急速冷却。由于烟气在 200℃-500℃的停留时间小于1s,有效防止了二噁英的再合成。二噁英再合成的温度区间见图 2。

图 2 二噁英再合成温度区间

半干式急冷脱酸塔设置有紧急给水罐。当急冷塔出口烟气温度超过设定值时,系统自动开启紧急给水罐开关阀,通过喷水降温喷枪喷水降低急冷塔烟气温度。半干式急冷脱酸上部及顶部采用热震稳定性好、化学稳定性好、耐磨的浇注材料,具有高抗酸腐蚀性能,设计使用寿命不低于 5 年。

急冷塔出口烟气温度约为 190℃,为了保证烟气净化要求,且在急冷塔维护期间,防止焚烧炉排烟过高直接进入布袋除尘器时对除尘器造成损伤,设置了一套干法脱酸及活性炭喷射系统,启动该喷射系统,既可以达到进一步脱除烟气中 SO 2和 HCl 等酸性气体的目的,又可以吸附二噁英和重金属等有害物质,同时还可以避免高浓度酸性气体对布袋除尘器造成腐蚀。

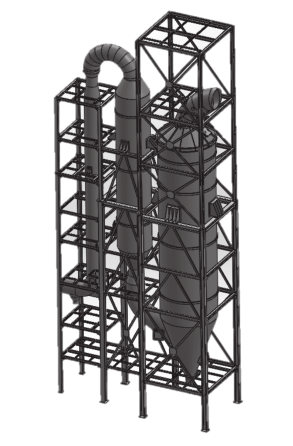

活性炭及消石灰分别储存在活性炭仓及消石灰仓中,活性炭仓的设计容量能够满足 1条焚烧线正常运行7天以上的活性炭用量。消石灰仓的设计容量能够满足1条焚烧线正常运行5天以上的消石灰用量。活性炭仓及消石灰仓分别设一个供料出口,出料口下设插板阀及定量给料机各一台,定量给料器出来的物料进入喷射装置。以喷射风机提供的空气为输送的动力,利用空气将物料输送至急冷塔出口的喷入点。半干式急冷塔及干式脱酸反应塔设备模型见图3。

图3 半干式急冷脱酸塔和干式反应器模型

急冷塔性能参数 :塔径为 4.5m(内径);高度为 8.5m ;材质为碳钢衬耐火砖 ;降温水消耗量为6.0m3/h。

半干法脱硫塔性能参数:塔径为2.0m(内径);高度为8m ;材质为碳钢 ;消石灰消耗量约为 110kg/h ;活性炭粉消耗量约为 9.5kg/h。

二、陶瓷滤管除尘器

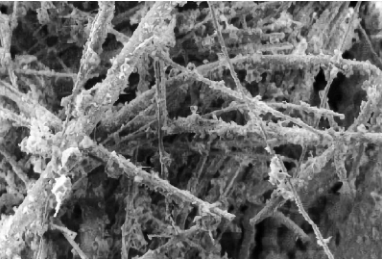

图 4 陶瓷纤维滤管在电镜下的显微结构

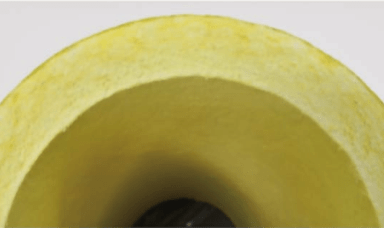

该项目在干法脱酸塔后配置一套新型陶瓷纤维复合滤管烟气净化装置。滤管具有高强度、高空隙率、抗热震性能好、不受热胀冷缩的影响而断裂、耐高温、耐腐蚀的特点。过滤性能优于传统滤袋,满足同步脱硫、脱硝、除尘及脱除二噁英的要求。在电镜之下,陶瓷纤维复合滤管的触媒均匀分布在陶瓷纤维上,大程度增加了烟气与触媒的接触面积,从而达到的脱除能力,陶瓷纤维滤管电镜和滤筒实物见图4、图 5。

图 5 陶瓷纤维滤筒实物截面

烟气经过干法脱酸塔后,部分反应物及飞灰沉降至塔底外排,其余未反应完全的氢氧化钙和部分反应物及飞灰经管道进入陶瓷纤维复合滤管除尘器装置,管道内同步喷射活性炭粉,带有各种颗粒物的烟气经陶瓷纤维复合滤管除尘脱二噁英装置净化后进入后端脱酸系统进行除酸,后经烟囱排放。同步脱硫、脱硝、除尘、除二噁英的主要工艺流程见图6。

图 6 助脱硫脱硝一体化流程

陶瓷纤维复合滤管净化装置除能脱除二噁英及粉尘外,还能同步辅助脱硫及脱硝,同步脱硫效率达到5%-30%,还根据前端SNCR的脱硝还原剂(尿素)产生的氨逃逸量达到不同程度的脱硝效果,为保证滤管的正常工作,前端 SNCR 的尿素使用量不宜过量。

陶瓷纤维复合滤管净化装置与传统布袋除尘器的安装方式相同,将滤管安装于除尘器的孔板之上,滤管净化装置可视作除尘器。陶瓷滤管除尘器孔板及滤管如图 7 所示。

图 7 陶瓷滤管除尘器孔板及滤管

除尘器性能参数:过滤面积为 1848m2;全过滤风速为 0.8m/min;运行阻力为 1500Pa;滤陶瓷触媒滤管数量为 1320 支(陶瓷滤管尺寸 φ150mm×3000mm);仓数为4仓 ;漏风率≤ 2%。

三、引风机

为克服焚烧尾气净化系统的阻力损失,系统设置一离心引风机,采用双传动型式,变频调速。引风机设在布袋后高温段,防止低温腐蚀。风机的进、出口采用软连接,为了满足噪声排放标准,在进、出口端设置消音器。

引风机性能参数:风量为 79000Nm3/h ;压力为9500Pa ;温度为 185℃ ;主电机功率为 315kW。

四、洗涤塔(预洗塔及湿法洗涤塔)

湿法脱酸采用两级洗涤,一级预洗塔采用喷淋空塔,二级洗涤塔采用填料塔。由于布袋除尘器出口烟气温度较高(185℃),在湿法洗涤塔前设置预洗塔,用于进一步降低进入湿法洗涤塔的烟气温度,并预去除烟气中的部分粉尘及部分酸性气体,可提高后续湿法洗涤塔的处理效果,减少运行成本,适应焚烧负荷波动引起的温度及污染物浓度变化,确保处理后污染物指标稳定达到上海市《危险废物焚烧大气污染物控制标准》(DB 31/767—2013)。

烟气经引风机升压、预洗塔降温除尘后自湿法洗涤塔中部的入口烟道经除雾器除雾后进入湿法洗涤塔内。湿法洗涤塔采用塔槽一体化结构,塔下部为循环浆液槽,上部为填料层及喷淋层,喷淋层上部设置2级除雾器。烟气进入塔内后向上流过填料喷淋段,

以逆流方式与喷淋下来的亚硫酸钠溶液接触。烟气中的SO 2被亚硫酸钠溶液吸收并发生化学反应,生成溶解度较大的亚硫酸氢钠溶液。在洗涤塔上部,脱硫后的净烟气通过除雾器除去夹带的液滴后,经洗涤塔烟道排入烟气再加热系统。

湿法洗涤塔分为浆池区、吸收区与除雾区三部分。浆池区设在反应塔底部,浆液循环系统采用单元制设计,每个喷淋层都配有一台与喷淋层上升管道系统相连接的浆液循环泵,从而保证吸收塔内 300 以上的吸收浆液覆盖率。

设置三层喷淋层,烟气由吸收区下方进入,与循环碱液在填料层中发生激烈气液接触的传质、传热与化学反应,同时在洗涤塔内烟气的温度可以进一步降至约70℃。30% 的NaOH溶液通过槽车运来注入烧碱储罐中,经NaOH卸料泵注入NaOH储槽中,通过NaOH输送泵送至吸收塔。将循环吸收液的pH值调至 9 左右,使得在汽液接触的过程中 NaOH 溶液与烟气中的 SOx 、HCl、HF 等酸性气体发生化学反应,生成 NaCl、NaF、Na2SO 3、Na 2SO 4等盐类,达到效率高去除酸性气体的目的。

湿式洗涤塔入口设计温度为100℃,无需设置预喷淋装置,塔顶出口处设置 2 级板式除雾器并设置4层冲洗,进一步降低烟囱发生白烟的状况,出口烟气含水量 <20mg/Nm3。

预洗塔性能参数 :塔径为3.0m(内径);高度为13.5m ;材质为 FRP。

湿式洗涤塔性能参数 :塔径为3.6m(内径);塔高为19m ;材质为FRP ;喷淋层数量为3层 ;NaOH消耗量为 380kg/h(30%NaOH 碱液)。

五、烟气再热器

焚烧烟气中的SO 3与烟气中的水蒸气结合后可生成硫酸蒸气,烟气温度低于酸露点温度时,烟道及设备容易发生腐蚀。确定危险废物焚烧烟气的酸露点温度,可以有效避免低温腐蚀。 该项目经湿法洗涤后的烟气温度较低,为了防止烟囱腐蚀及消除白烟,需

要提高排烟温度至酸露点以上。

1959年Müller使用热力学关系式计算了含有很低浓度硫酸蒸气的烟气露点。其计算公式如下:

t=116.5515+16.063 29lgVSO3+1.05377(lgVSO3) 2①

荷兰学者 A.G.Okkes 根据 Müller 实验数据,提出式②:

t=10.8809+27.61gPH2O+10.831gPSO3+1.06(1gPSO3+2.9943)2.19②

若采用式①计算,该焚烧烟气酸露点为(已知VSO3=5.323×106):

t=116.5515+16.06329lg(5.323× 106)+1.05377(lg5.323) 2=116.5515+16.06329×0.726+1.05377×0.7262=128.77℃。

若采用式②计算,该焚烧烟气酸露点为(已知P H2O=0.236× 106):

t=10.8809+27.61gPH2O+10.831gPSO3+1.06(1gP SO3+2.9943) 2.19=10.8809+27.6×4.42+10.83×(-0.514)+1.06[(-0.514)+2.9943] 2.19=135.11℃。

计算结果表明,两种计算方法结果虽有差异,但差异较小。为了有利于烟囱的排烟及减少低温腐蚀,在洗涤塔后设置烟气再热器,再热器的热源为 1.6MPa的饱和蒸汽,再热器采用管壳式,管内通蒸汽,壳层走烟气,烟气由 72℃加热至 135℃以上,加热后引至烟囱达标排放。

再热器性能参数:饱和蒸汽参数为204℃、1.6MPa ;蒸汽消耗量为2.7t/h ;换热面积为412m 2。

六、烟囱

该焚烧线烟气净化后,外排烟气量约为70700m 3/h,烟气温度范围为 130℃ -150℃、烟囱出口设计烟速为15m/s,出口烟囱直径设计为 1300mm,设计烟囱高度

为 50m。

END

本文摘自:中国知网和46危废 如涉及侵权,请联系删除。

-

2021-09-09

-

2021-07-28

-

2021-07-28

-

2021-07-12

-

2021-06-07